減碳不侷限動力,Mercedes-Benz 材料循環經濟計劃

圖、文/小7車觀點

在歐洲環保法規日益嚴苛的趨勢下,車廠檢視碳排量與資源成本控制的背景下,減碳早已經不單只是動力系統面臨到的課題,而是從車輛的材料選擇與製造方式本身就要開始。

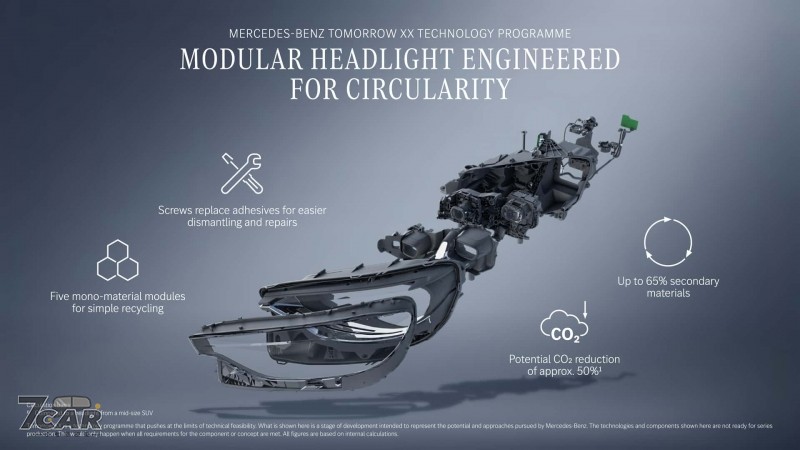

近年來,各家車廠紛紛提出不同解決方案,有些車場從結構材料下手,有的則從著重採用回收材質的比例。像是 Mercedes-Benz 近日則最新公布的工法,雖然表面看來很簡單,卻直接挑戰現行汽車工業的設計慣性,那就是讓現代頭燈「可以拆、可以修」。

這項構想隸屬於 Mercedes-Benz 所推動的「Mission X」循環經濟計畫。原廠指出,現行多數車款的頭燈總成大量依賴黏著劑,燈罩、外框、外殼與內部電子模組幾乎被永久固定在一起,只要其中一個零件損壞,實務上就只能整組更換。未來的 Mercedes-Benz 頭燈將回歸最直接的機械固定方式,以螺絲取代黏膠,讓各個零件能被獨立拆卸與更換。

這樣的改變,對實際用車體驗影響不小。以最常見的情境來說,行駛途中被碎石擊中燈罩,在現行設計下往往必須整組更換頭燈,尤其是具備主動式功能的 LED 頭燈,維修費用動輒令人卻步。若頭燈改為可拆結構,技師只需更換受損燈罩即可,不僅節省零件成本,也縮短維修時間。從環保角度來看,避免整組報廢同樣能降低製造與運輸所衍生的間接排放,同時也讓回收分類變得更容易。

Mercedes-Benz 強調,Mission X 並不只聚焦在單一零件,而是全面檢討車輛生命週期中材料的來源與去向。原廠已經成功將回收安全氣囊中的玻璃纖維強化聚醯胺再利用,製成引擎腳與氣門殼等零件;來自報廢車輛的塑料,也有機會轉化為新世代車款的底盤護板。這些看似不起眼的部件,累積起來卻能顯著降低對原生材料的依賴。

在內裝材料方面,Mercedes-Benz 也提出較具爭議性的方向。研究顯示,來自廢棄輪胎的回收塑料,結合生質蛋白後,可以作為人造皮革的基礎材料。官方形容,這種新型材質在結構與組成上接近真皮,最大抗拉強度甚至可達傳統皮革的 2 倍,在高溫與低溫環境下的耐久性也更佳。這意味著未來豪華車內裝的「質感」定義,可能不再完全建立在天然皮革之上。

除了座艙鋪陳,回收材料的應用也延伸到看不見的地方。例如,利用廢棄輪胎纖維製作的避震阻尼元件,以及以回收 PET 製成的車門置物空間結構,重量比現行設計減輕約 40%。原廠甚至正在測試含有約 40% 回收廢料的煞車來令片,進一步降低零件生產階段的環境負擔。

Mercedes-Benz 指出,許多人談到汽車污染時,往往只關注排氣管排放,但事實上,一輛車在正式上路前,就已經對環境產生影響。從原料開採、零件製造到組裝運輸,每一個環節都牽動碳足跡。透過提高可維修性、增加二次原料使用比例。在這樣的脈絡下,看似只是改用螺絲固定的頭燈,其實反映的是一種設計思維的轉向。對 Mercedes-Benz 而言,未來的豪華不只來自科技或性能,而是如何在維持產品品質與使用體驗的前提下,讓每一個零件都更長壽、更容易被修復,也更容易回到循環之中。